こだわり

手加工ライン

全ての箱づくりはここから始まりました。私どもの技術の「基本」が詰まっています。

どれだけ機械化が進んでも最後は人の手で製品を完成させます。

「手」でなければできない事、感じ取れない事を大切にしています。

衛生管理

毎日の業務は、箱づくりだけでは終わりません。製造終了後には、全員で職場の隅々まで雑巾がけを行います。紙粉で汚れた床をピカピカの状態にするには、相応の手間と時間が掛かります。あえてこのような方法をとるのは、箱はコンマ数ミリの精度が求められます。些細な部分をいかに丁寧にできるかで出来上がりに大きな差が生まれます。このような雑巾がけを続けているのは、製品づくりの姿勢にどこかでつながると考えているからです。

ただ箱を納品するだけではお客様の本当の満足は得られないと考えます。工場内の徹底した衛生管理によって「安心」をお届けします。

ホコリ等除去

全体掃除

クリーンルーム

(クラス100,000)

製造現場の衛生強化を目的として、2022年にクリーンルームを新設しました。

このエリアは、食品一次容器(食品を直接入れる容器)の製造に必要な衛生基準を満たした環境となっております。

エアシャワーや気圧管理による異物混入対策など、これまで以上に厳しい衛生管理を行うことで、

安心してお使いいただける製品をお届けいたします。

また、紙トレー製造によって減プラ・CO₂排出量削減に取り組み、

紙器メーカーとして持続可能な社会の実現に貢献してまいります。

入室前にエアシャワーを通過してホコリなどの異物を取り除きます。

専用の搬入出口にシートシャッター・エアシャワーを設けることで、

ホコリや虫の侵入を防ぎます。

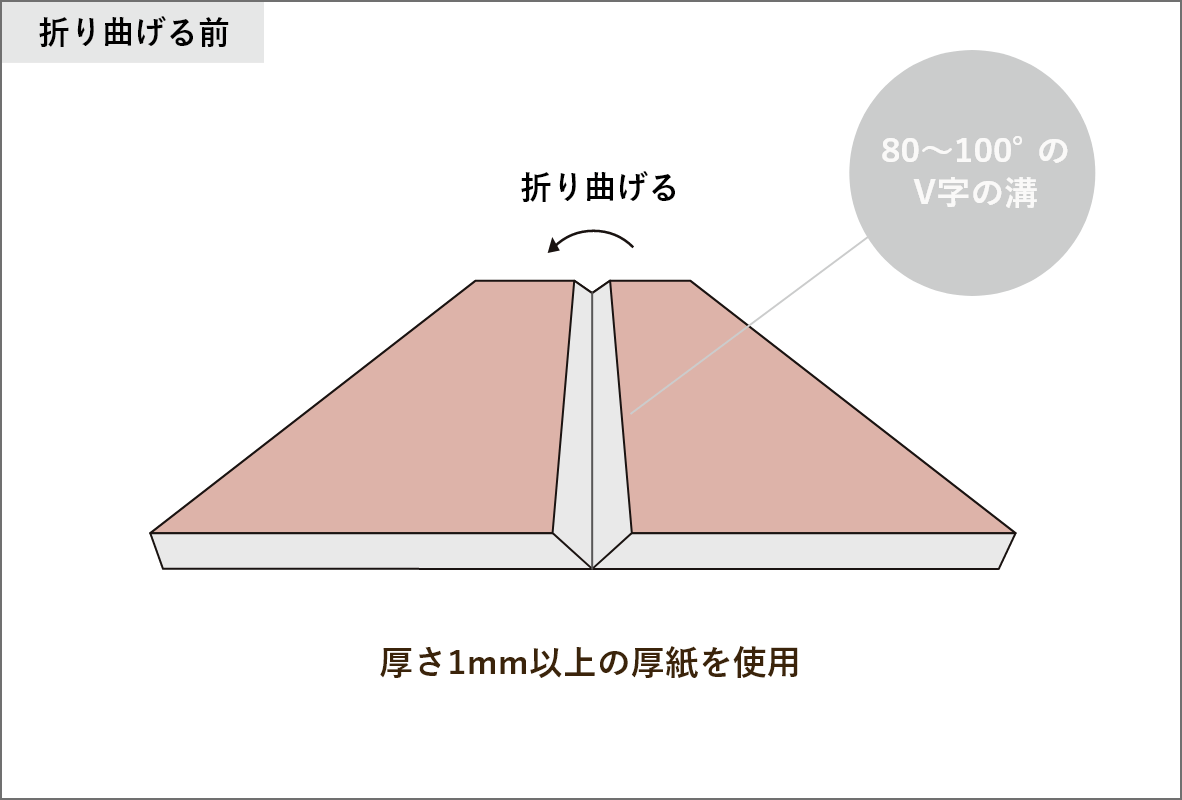

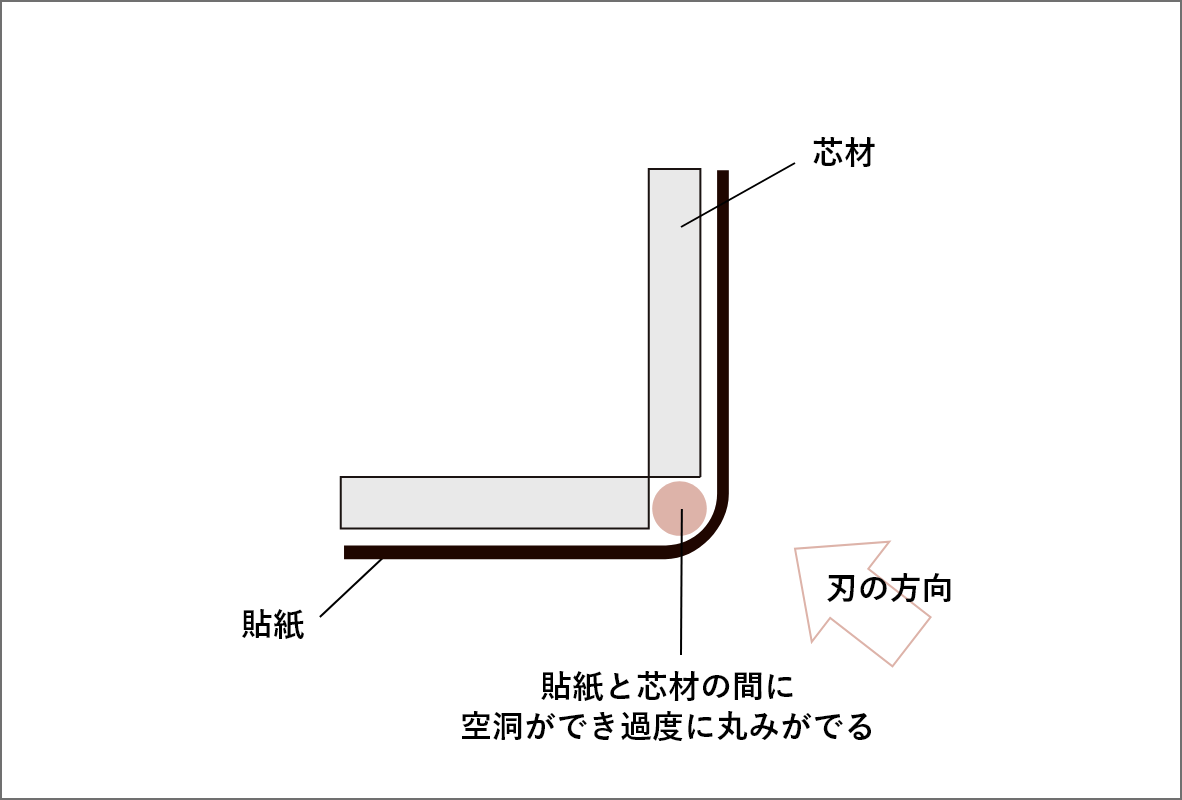

エッジが美しいVカット

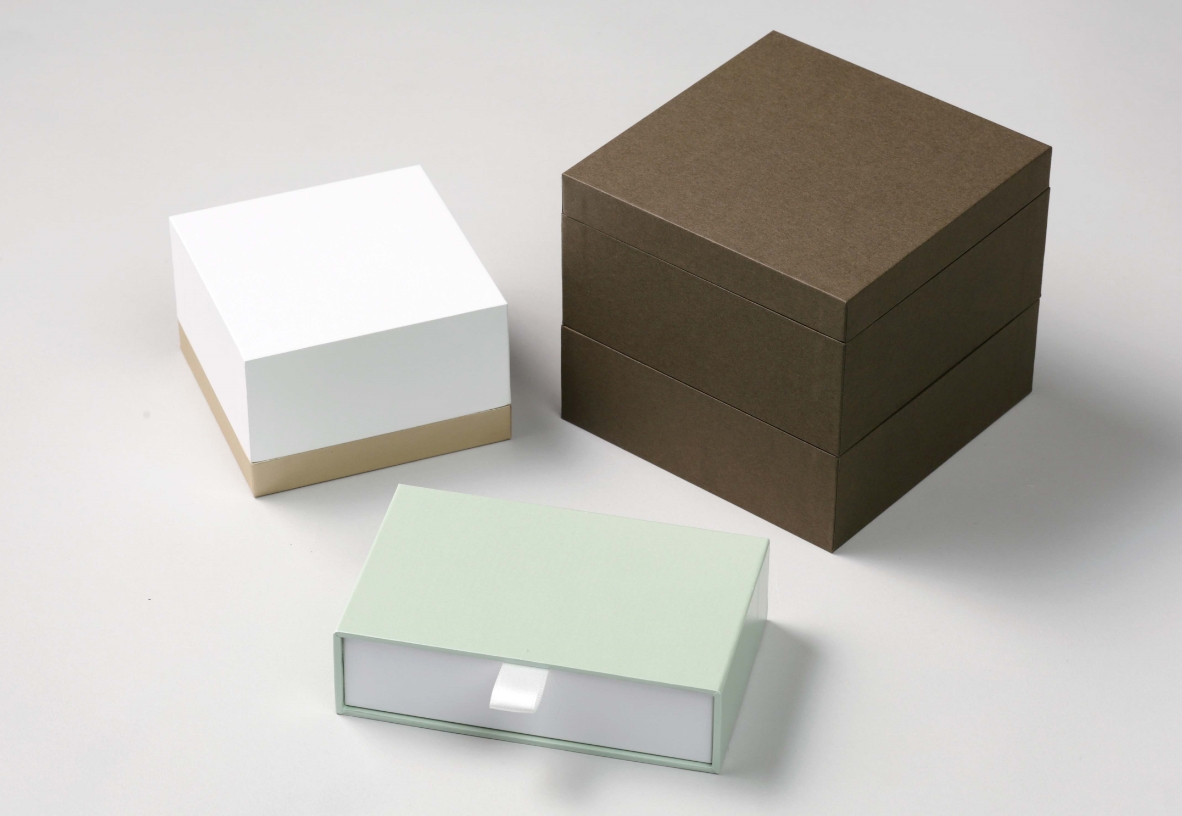

貼箱は私どもの専売特許といっても過言ではないほど、創業当時から強い思い入れを持って日々製造しております。

通常の箱の仕上り状態から、さらなる美しさを求めて導入・生産体制を構築したのがVカットと呼ばれる加工技術です。

ワンランク上の高級感が生まれます。

Vカットを入れた芯材

Vカットで作った貼紙の断面

ハーフカットで作った

貼紙の断面

厚さ1mm以上の厚紙にV字の溝を入れて折り曲げることによって、美しいエッジを生み出すことができる紙の加工技術です。

iPhoneの箱で広く知られるようになりました。

Vカットは、使用する素材や製造の工程上、貼箱の一般的な製造方法である

ハーフカット(厚紙の厚さの半分くらいまで刃をいれ、紙を折り曲げる方法)

よりコストアップになりますが、高級感のある箱を製造することができます。

ご提案から精度の高い

サンプル作製

サンプルと完成品の仕上り具合のギャップ。意外と多いこの課題に取り組み、できる限りお客様のイメージに近い仕様を早い段階でご確認いただけるよう努めています。主にCAD→サンプルカッター→UVプリンタ(デザインありの場合)という流れで形を具体化していきます。実際の現場での工程を想定しながら、サンプルの段階から品質を追求します。

箱づくりの流れ

製品に近いサンプルでご提案。お客様との認識のズレを最小限にし、仕上りの最終形状がイメージしやすくなります。私どもはここの過程がとても重要であると位置づけております。

※具体的な進行日程や作製費などはその都度打ち合わせとなります。

貼り加工

箱の原料である紙を最適な大きさに裁断し、打ち抜き加工にて余分な部分を落とした上で箱の形に組み立てる工程に入ります。その際、打ち抜きに必要な「抜き型」を使用することにより綺麗な仕上がりになります。

※通常、初回ご注文時にのみ抜き型作成費用がかかります。